¿Cuántas capas de cromo necesitan los rodillos cromados industriales?

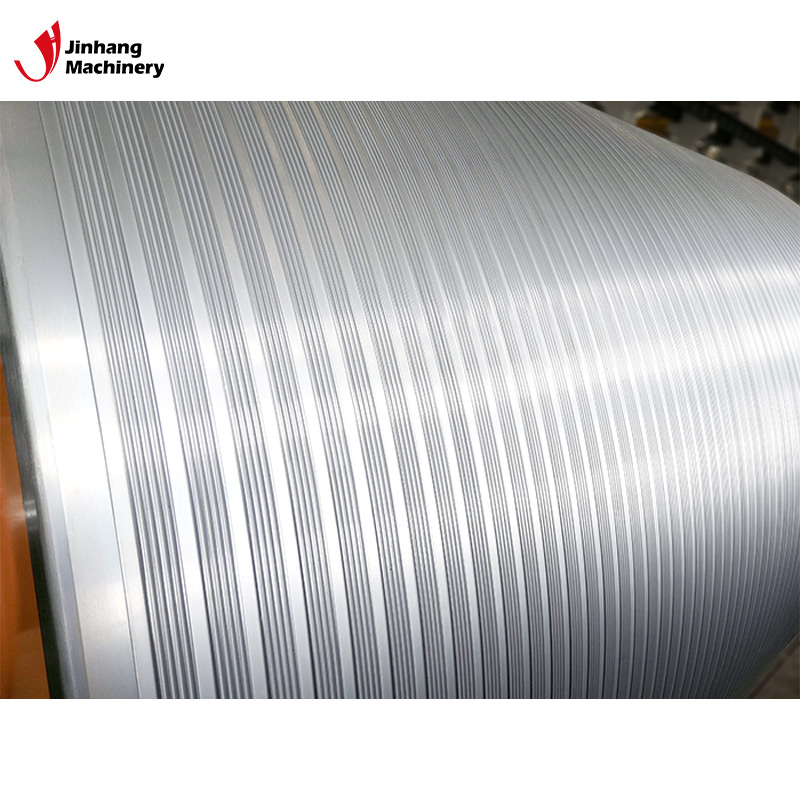

Rodillos cromados industrialesSon un componente mecánico clave que se utiliza ampliamente en una variedad de industrias, incluidas la impresión, el embalaje, el papel, los textiles y el procesamiento de plásticos. Su función principal es proporcionar una superficie lisa que le permita realizar de manera eficiente tareas de producción que requieren alta presión, fricción y temperatura. La superficie del rodillo cromado está cubierta con una o más capas de cromo a través de un proceso de galvanoplastia para mejorar su resistencia al desgaste, resistencia a la corrosión y dureza. Si los rodillos cromados industriales necesitan ser revestidos con múltiples capas de cromo y cuántas capas de cromo se necesitan es una pregunta común e importante.

Este artículo discutirá en detalle el proceso de galvanoplastia de rodillos cromados industriales, la función de la capa de cromo, el espesor y los factores que afectan la cantidad de capas de cromo.

¿Qué es el proceso de cromado?

El proceso de cromado consiste en cubrir una capa de cromo metálico sobre la superficie de un sustrato (normalmente acero u otro metal) mediante galvanoplastia para formar una capa protectora dura, resistente al desgaste y a la corrosión. El cromado se puede dividir en dos tipos principales:

1. Cromado decorativo:Este cromado suele ser fino, de unos 0,0025 mm (0,1 milésimas de pulgada), y se utiliza principalmente para embellecer y proporcionar una ligera protección. Se utiliza mucho en piezas de automóviles, decoración del hogar y equipos electrónicos.

2. Cromado funcional:El cromado funcional, también conocido como cromo duro, se utiliza principalmente para fines industriales. Su recubrimiento más grueso, normalmente de entre 0,005 mm y 0,2 mm (5 a 200 milésimas de pulgada), se utiliza para mejorar la resistencia al desgaste de las piezas, reducir la fricción y proporcionar resistencia a la corrosión. Los rodillos cromados industriales utilizan este recubrimiento de cromo duro.

La galvanoplastia con cromo duro proporciona una protección fundamental para los equipos industriales, ya que prolonga su vida útil y mejora la eficiencia de la producción. Sin embargo, el espesor y la cantidad de capas de cromado duro son parámetros importantes que afectan su eficacia.

¿Por qué el cromado?

En aplicaciones industriales, muchas superficies de equipos deben soportar el desgaste a largo plazo, la corrosión y entornos de trabajo de alta presión. El proceso de cromado proporciona una solución eficaz con las siguientes ventajas principales:

1. Resistencia al desgaste:El cromo tiene una alta dureza, lo que puede mejorar significativamente la resistencia al desgaste de la superficie del equipo y reducir el costo de mantenimiento causado por el desgaste.

2. Resistencia a la corrosión:La superficie cromada tiene una fuerte resistencia a la oxidación y puede resistir eficazmente la corrosión causada por la humedad, productos químicos, etc., especialmente para equipos utilizados en entornos húmedos o químicos.

3. Bajo coeficiente de fricción:La superficie cromada es lisa y tiene un bajo coeficiente de fricción, lo que es adecuado para aplicaciones que requieren una fricción reducida, como rodillos en las industrias de impresión, textiles y otras.

4. Buen rendimiento a altas temperaturas:El cromado tiene buena resistencia al calor y puede mantener su rendimiento en entornos de alta temperatura sin deformarse ni dañarse.

Por lo tanto, la capa de cromado de los rodillos cromados industriales es una garantía importante para asegurar el funcionamiento estable a largo plazo del equipo, especialmente para aquellas piezas mecánicas que trabajan bajo condiciones de alta presión y alto desgaste todos los días.

¿Cuántas capas de cromo se necesitan para los rodillos cromados industriales?

Diferencia entre el cromado monocapa y el cromado multicapa

En el proceso de producción real deRodillos cromados industrialesLa capa de cromado puede ser monocapa o multicapa, y la elección específica depende del entorno de aplicación del rodillo y de los requisitos de rendimiento requeridos. En términos generales, el cromado se divide en las siguientes situaciones:

● Cromado de una sola capa: por lo general, los rodillos cromados industriales se recubren con una capa de cromo y el espesor se ajusta según los requisitos de uso. El cromado de una sola capa ya puede proporcionar una resistencia al desgaste y a la corrosión bastante fuerte, lo que es adecuado para la mayoría de las aplicaciones industriales.

● Cromado multicapa: en algunos casos, puede ser necesario aplicar varias capas de cromado para aumentar la durabilidad o cumplir con los requisitos de un entorno de trabajo específico. Este proceso agrega capas adicionales de cromo sobre la base de la primera capa de cromo para mejorar la dureza general y la resistencia a la corrosión.

Factores que afectan el número de capas de cromado

Entonces, ¿cómo decidir si se debe aplicar una capa de cromo simple o varias capas de cromo? Los siguientes factores influirán en esta decisión:

1. Entorno de uso:Si es necesario utilizar el rodillo en un entorno extremadamente hostil, como una exposición prolongada a sustancias corrosivas como ácidos y álcalis fuertes, o si es necesario operar en un entorno de alta presión y alta temperatura, es posible que se requieran varias capas de cromado para aumentar su resistencia a la corrosión y al desgaste.

2. El propósito del rodillo:Las distintas aplicaciones industriales tienen distintos requisitos para los rodillos cromados. Por ejemplo, los rodillos de estampación en la industria de la impresión requieren una suavidad de superficie y una resistencia al desgaste extremadamente altas, mientras que los rodillos utilizados en la industria del acero requieren un cromado más grueso para hacer frente al impacto y al desgaste de la maquinaria pesada. Por lo tanto, en algunas aplicaciones de alta intensidad, pueden ser necesarias varias capas de cromado para aumentar la protección.

3. Costo y proceso:El cromado multicapa aumenta la complejidad y el costo de tiempo del proceso de galvanoplastia, por lo que en la mayoría de las aplicaciones, una sola capa de cromado puede satisfacer las necesidades. El cromado multicapa se utiliza a menudo en condiciones industriales muy duras para mejorar el rendimiento y la vida útil de los equipos.

Relación entre el espesor del cromado y el número de capas

El número de capas de cromado y su espesor no son una correspondencia uno a uno. El cromado de una sola capa también puede tener diferentes espesores, siendo los espesores comunes los que van desde 0,005 mm a 0,2 mm. Cuanto mayor sea el espesor, mayor será la resistencia al desgaste y a la corrosión. Por lo general, una capa más gruesa de cromado puede proporcionar suficiente protección.

Sin embargo, los requisitos de cromado para ciertas aplicaciones específicas pueden requerir un proceso de cromado multicapa. Este proceso no mejora la protección aumentando el espesor de cada capa, sino aumentando la dureza y durabilidad de la capa de cromo a través de múltiples galvanoplastias para mejorar su rendimiento general.

¿Cuál es el espesor del recubrimiento de cromo de los rodillos cromados industriales?

El espesor del recubrimiento de cromo de los rodillos cromados afecta directamente su vida útil y su función. Los recubrimientos de cromo insuficientemente gruesos se desgastan o corroen fácilmente, mientras que los recubrimientos excesivamente gruesos pueden hacer que la superficie se vuelva irregular, lo que afecta el uso normal del equipo. Por lo tanto, el espesor del recubrimiento de cromo debe diseñarse y controlarse de acuerdo con los requisitos específicos de la aplicación.

Requisitos de espesor del recubrimiento de cromo en diferentes industrias

Dependiendo del campo de aplicación, los requisitos de espesor del recubrimiento de cromo de los rodillos cromados varían:

● Industria de la impresión: En el caso de los rodillos de la industria de la impresión, se requiere que la superficie sea extremadamente lisa para garantizar una transferencia de tinta uniforme y efectos de impresión. Por lo tanto, los rodillos cromados de la industria de la impresión suelen tener un revestimiento de cromo más fino (aproximadamente de 0,005 mm a 0,015 mm) para proporcionar suficiente resistencia al desgaste y suavidad.

● Industria de procesamiento de plástico: Durante el proceso de procesamiento de plástico, los rodillos no solo deben ser resistentes al desgaste, sino que también deben soportar altas temperaturas, por lo que el espesor del revestimiento de cromo aumentará relativamente, generalmente entre 0,01 mm y 0,05 mm, para garantizar que pueda funcionar normalmente a alta temperatura y alta presión.

● Industria de procesamiento de acero: Para los rodillos que manejan materiales pesados, la capa de cromo debe ser más gruesa, generalmente entre 0,05 mm y 0,2 mm. Este tipo de equipos requieren una resistencia al desgaste y a la corrosión extremadamente alta porque suelen operar en entornos corrosivos y de desgaste de alta intensidad.

Riesgos de un espesor excesivo o insuficiente

El espesor de la capa de cromo debe controlarse con precisión. Si es demasiado fina o demasiado gruesa, se producirán distintos riesgos:

● Capa de cromo demasiado delgada: si la capa de cromo es demasiado delgada, puede que no proporcione suficiente resistencia al desgaste y a la corrosión, lo que provoca un daño rápido a la superficie del rodillo, acortando así la vida útil del equipo.

● Capa de cromo demasiado gruesa: una capa de cromo demasiado gruesa provocará una superficie irregular, lo que afectará la suavidad y el funcionamiento del rodillo. En casos extremos, las capas demasiado gruesas también pueden agrietarse o desprenderse debido a la tensión térmica o mecánica durante el funcionamiento.

¿Cómo mantener el rendimiento de la capa de cromo?

Inspección y limpieza periódica de larodillo cromadoLa superficie del rodillo es una medida clave para mantener su rendimiento. La tinta, los productos químicos y otra suciedad industrial pueden acumularse en la superficie del rodillo, lo que provoca daños en la capa de cromo o afecta a su función. Se recomienda utilizar un agente de limpieza especial y un paño suave para limpiar la superficie del rodillo para evitar rayones o daños en la capa de cromo. En segundo lugar, los rodillos cromados industriales deben evitar golpes e impactos mecánicos de alta intensidad durante el uso, que pueden provocar grietas o descascarillado de la capa de cromo. El rodillo debe mantenerse lo más estable posible durante la instalación y el funcionamiento para reducir la presión física sobre la capa de cromo.

Aunque la capa de cromo tiene una buena resistencia a la corrosión de muchos productos químicos, el contacto prolongado con ácidos o álcalis fuertes puede dañar el revestimiento. Durante la manipulación de productos químicos, el rodillo cromado debe mantenerse alejado del contacto directo con estas sustancias corrosivas tanto como sea posible. Si es inevitable, debe limpiarse inmediatamente después de su uso y protegerse adecuadamente. Además, las altas temperaturas afectarán la capa de cromo. Aunque la capa de cromo tiene una buena resistencia a altas temperaturas, puede causar una degradación del rendimiento en condiciones de temperaturas extremadamente altas. Mantener la temperatura de funcionamiento dentro del rango de diseño del equipo y evitar la exposición prolongada a entornos fuera del rango de temperatura ayudará a extender la vida útil de la capa de cromo.

Conclusión

Los rodillos cromados industriales desempeñan un papel importante en muchas industrias. La capa de cromo en su superficie proporciona una excelente resistencia al desgaste, resistencia a la corrosión y rendimiento de baja fricción. La selección del espesor y la cantidad de capas de cromo adecuados es esencial para garantizar el rendimiento del equipo. La elección entre cromado de una sola capa y de varias capas depende de los requisitos específicos de la aplicación y de las condiciones ambientales.

En aplicaciones prácticas, el cromado de una sola capa puede satisfacer la mayoría de las necesidades industriales, pero en condiciones extremas, puede ser necesario el cromado de varias capas para mejorar el rendimiento de protección. El espesor de la capa de cromado debe controlarse con precisión de acuerdo con los estándares de la industria y el entorno de trabajo real para garantizar que pueda proporcionar suficiente resistencia al desgaste y a la corrosión.