¿Cómo cromar rodillos industriales?

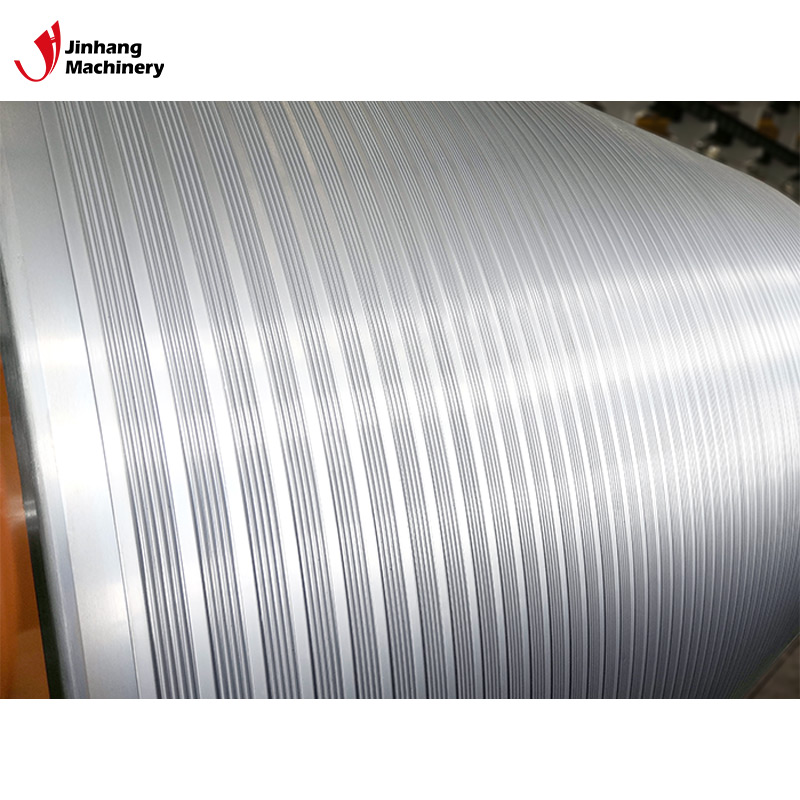

Rodillos industrialesLos rodillos industriales son componentes vitales en muchos sectores de la industria pesada y de fabricación, y están sujetos a cambios significativos de presión, fricción y temperatura durante la producción. Para prolongar la vida útil de los rodillos industriales y mejorar su rendimiento, a menudo se utiliza el proceso de cromado para mejorar la resistencia al desgaste, la resistencia a la corrosión y la dureza de la superficie de los rodillos industriales. El cromado no solo mejora significativamente la eficiencia de uso de los rodillos, sino que también reduce los costos de mantenimiento y el tiempo de inactividad de la producción.

Entonces, ¿cuáles son los pasos específicos para el cromado industrial de rodillos? ¿Cuáles son los factores clave a los que se debe prestar atención durante el proceso de cromado? Este artículo le explicará en detalle todo el proceso de cromado industrial de rodillos.

¿Qué significa cromado?

El cromado es un método de deposición de cromo metálico sobre la superficie de un sustrato mediante un proceso de galvanoplastia. Este proceso utiliza un proceso de electrólisis para reducir los iones de cromo disueltos en la solución de cromado y unirlos al sustrato para formar una capa de cromo uniforme. El proceso de cromado se utiliza a menudo para el tratamiento de superficies de rodillos industriales para mejorar su resistencia al desgaste, resistencia a la corrosión y dureza de la superficie, extendiendo así su vida útil.

¿Cuál es el principio básico del cromado?

El principio básico del cromado es la reacción electroquímica. En la celda electrolítica, el rodillo industrial actúa como cátodo y los iones de cromo en la solución de cromato se reducen a cromo metálico bajo la acción del campo eléctrico y se depositan sobre la superficie del rodillo. El ánodo suele estar hecho de un material insoluble, como plomo o una aleación de plomo, y es responsable de proporcionar la corriente y mantener la concentración de iones de cromo en el baño de cromado.

¿Cuáles son las clasificaciones del cromado?

Dependiendo de la aplicación, el cromado se puede dividir en cromado decorativo, cromado duro y cromado de reparación. Los rodillos industriales suelen utilizar cromado duro. Este revestimiento tiene un gran espesor y una dureza extremadamente alta, y es adecuado para ocasiones que requieren una alta resistencia al desgaste y a la corrosión.

¿Cómo cromar rodillos industriales?

Pasos específicos para el cromado de rodillos industriales:

1. Preparación de la superficie

2. Preparación del tanque de galvanoplastia.

3. Proceso de galvanoplastia

4. Posprocesamiento

preparación de la superficie

La preparación de la superficie es un primer paso crucial en el proceso de cromado. Normalmente, en la superficie de los rodillos industriales sin tratar hay impurezas como óxidos, aceite, polvo, etc. Si estas impurezas no se eliminan por completo, la adherencia y la uniformidad de la capa de cromado se verán afectadas.

● Desengrasado: En primer lugar, es necesario desengrasar la superficie del rodillo, generalmente con una solución alcalina o un disolvente orgánico para eliminar las manchas de aceite y los contaminantes orgánicos. Después del desengrasado, enjuague bien la superficie del rodillo con agua para evitar que los residuos afecten el procesamiento posterior.

● Decapado: después de desengrasar, los rodillos deben decaparse para eliminar los óxidos y el óxido de la superficie. Los agentes de decapado más utilizados incluyen ácido sulfúrico, ácido clorhídrico o ácido fluorhídrico. Después del decapado, también es necesario lavarlos con agua para eliminar los residuos de ácido.

● Pulido: En algunos casos, especialmente cuando la superficie del rodillo requiere una suavidad extremadamente alta, se requiere pulido mecánico o pulido electroquímico para obtener una superficie lisa. El pulido elimina pequeños rayones e irregularidades de la superficie, haciendo que la capa de cromo sea más uniforme.

Preparación del baño de galvanoplastia

El tanque de galvanoplastia utilizado para el cromado suele ser un recipiente fabricado con material resistente a la corrosión con una solución de galvanoplastia en su interior. La composición de la solución de galvanoplastia es un factor crucial en el proceso de cromado. Por lo general, consta de ácido crómico, ácido sulfúrico y otros aditivos. Estos ingredientes trabajan juntos para garantizar la estabilidad del proceso de cromado y la calidad del recubrimiento.

● Preparación de la solución de galvanoplastia: según los requisitos del proceso, disuelva el ácido crómico y el ácido sulfúrico en agua desionizada en una determinada proporción. Normalmente, las concentraciones de ácido crómico y ácido sulfúrico son 250 g/L y 2,5 g/L respectivamente. Según los diferentes tipos de rodillos industriales y los requisitos de espesor del revestimiento, se puede ajustar la fórmula de la solución de galvanoplastia.

● Control de temperatura del baño de galvanoplastia: La temperatura de la solución de galvanoplastia tiene una gran influencia en la calidad del cromado. Normalmente, la temperatura de la solución de galvanoplastia se mantiene entre 50 y 60 grados Celsius para garantizar la actividad de los iones de cromo y la uniformidad de la capa de cromado.

Proceso de galvanoplastia

Una vez completada la preparación de la superficie del tanque de galvanoplastia y del rodillo industrial, se ingresa al paso central del proceso de galvanoplastia: la galvanoplastia del rodillo industrial.

● Control de la densidad de corriente: La densidad de corriente es un factor importante para determinar la velocidad del cromado y la calidad del revestimiento. En términos generales, la densidad de corriente se controla entre 20 y 50 amperios/decímetro cuadrado. Una densidad de corriente demasiado alta puede provocar la fragilización del revestimiento, mientras que una densidad de corriente demasiado baja puede reducir la dureza y la adherencia del revestimiento.

● Tiempo de recubrimiento: el tiempo de recubrimiento afecta directamente el espesor del recubrimiento. En términos generales, el espesor de la capa de recubrimiento de cromo duro es de entre 10 y 500 micrones, y el tiempo específico depende del espesor de recubrimiento requerido. Un recubrimiento demasiado prolongado puede provocar grietas o descascarillado del recubrimiento, por lo que se requiere un control preciso.

● Inversión de polaridad: Durante el proceso de galvanoplastia, para mejorar la uniformidad y la adherencia de la capa de cromado, se puede realizar una inversión de polaridad, es decir, se cambia el cátodo por el ánodo en un corto período de tiempo. Esta operación puede eliminar posibles defectos locales en la superficie y mejorar la calidad del recubrimiento.

Posprocesamiento

Una vez finalizada la galvanoplastia,Rodillos industrialesEs necesario pasar por una serie de pasos de posprocesamiento para garantizar que el rendimiento de la capa de cromado cumpla con los requisitos esperados.

● Tratamiento de pasivación: Aunque la capa de cromado tiene una gran dureza y una fuerte resistencia al desgaste, aún puede haber pequeños puntos activos en la superficie, que son propensos a la corrosión local. El tratamiento de pasivación puede formar una película protectora en la superficie de la capa de cromado para mejorar aún más su resistencia a la corrosión.

● Tratamiento térmico: En algunos casos, para eliminar la tensión dentro de la capa de cromado y evitar que se agriete durante el uso, la capa de cromado puede someterse a un templado a baja temperatura u otras formas de tratamiento térmico. La temperatura del tratamiento térmico suele controlarse entre 150 y 200 grados Celsius y el tiempo es de 1 a 2 horas.

● Inspección y prueba: Por último, es necesario comprobar exhaustivamente el espesor, la dureza, la adherencia y el acabado de la superficie de la capa de cromado. Los métodos de detección más utilizados incluyen el medidor de espesor magnético para medir el espesor, el microdurómetro para medir la dureza y la prueba de adherencia. Después de pasar la prueba, el rodillo industrial se puede poner en uso.

¿Cuáles son los requisitos técnicos para el cromado?

Espesor del recubrimiento

El espesor de la capa de cromado suele estar entre 10 y 500 micrones, según los requisitos de la aplicación real. Un cromado más grueso proporciona mayor resistencia al desgaste y a la corrosión, pero también aumenta el coste y la dificultad de procesamiento.

Requisitos de dureza

La dureza de los recubrimientos de cromo duro suele oscilar entre 800 y 1000 Vickers (HV). Esta alta dureza puede mejorar eficazmente la resistencia al desgaste y la resistencia a la presión del rodillo. En aplicaciones prácticas, la elección de la dureza adecuada puede garantizar el funcionamiento estable del rodillo en condiciones de alta carga y alta fricción.

calidad de la superficie

La calidad de la superficie de la capa de cromado afecta directamente el efecto de uso del rodillo. La superficie debe ser lisa y uniforme, sin burbujas, grietas ni descascarillado evidentes. La capa de cromado con un acabado superficial alto puede mejorar la vida útil y la eficiencia de producción del rodillo.

¿Cuáles son los problemas y soluciones comunes durante el proceso de cromado?

Recubrimiento desigual

● Problema: El espesor de la capa de cromado es desigual, lo que genera poca resistencia al desgaste en algunas áreas.

● Solución: Verifique que el flujo de líquido en el tanque de galvanoplastia sea uniforme y asegúrese de que la distribución de la corriente sea uniforme. La limpieza y la preparación deben ser minuciosas para evitar que las superficies de sustrato irregulares afecten la uniformidad del recubrimiento.

Mala adherencia del recubrimiento

● Problema: La adhesión entre la capa de cromado y el material base es insuficiente, lo que provoca que la capa de cromado se desprenda.

● Solución: Asegúrese de que la superficie del sustrato esté completamente limpia y pretratada para eliminar todos los óxidos y contaminantes. Verifique si el proceso de galvanoplastia cumple con los estándares y asegúrese de que la adherencia del recubrimiento cumpla con los requisitos.

Dureza insuficiente del recubrimiento

● Problema: La capa de cromado no es lo suficientemente dura, lo que genera una baja resistencia al desgaste del rodillo.

● Solución: Ajuste la densidad de corriente y el tiempo de recubrimiento durante el proceso de galvanoplastia para garantizar que la dureza de la capa de cromado cumpla con los requisitos. La dureza se puede aumentar aumentando la cantidad de cromo depositado o mediante tratamiento térmico.

¿Cuáles son las precauciones de seguridad para el cromado?

Tratamiento de la solución de galvanoplastia.

La solución de galvanoplastia contiene una determinada concentración de compuestos de cromo, que son nocivos para el cuerpo humano y el medio ambiente. Durante el trabajo se debe utilizar el equipo de protección adecuado, como guantes, gafas y ropa protectora, para evitar el contacto directo con la solución de galvanoplastia.

Mantenimiento de equipos de galvanoplastia

Los equipos de galvanoplastia pueden funcionar mal o desgastarse durante el uso prolongado. Inspeccione y mantenga periódicamente los tanques de galvanoplastia, las fuentes de corriente y otros equipos relacionados para garantizar un funcionamiento adecuado y evitar accidentes.

Eliminación de residuos

Los materiales de desecho y los productos químicos generados durante el proceso de cromado deben procesarse de acuerdo con las normas de protección ambiental para evitar la contaminación ambiental. Se deben cumplir las normas locales de eliminación de residuos para garantizar la eliminación segura de los mismos.