¿Cómo fabricar rodillos industriales de carburo de tungsteno?

Rodillos de carburo de tungstenoSon herramientas importantes en la industria moderna de procesamiento de metales, especialmente en los campos de fundición de acero, laminación, procesamiento de plásticos, etc. Los rodillos de carburo de tungsteno se utilizan ampliamente en diversos laminadores debido a su alta dureza, alta resistencia al desgaste y excelente estabilidad térmica. La fabricación de rodillos de carburo de tungsteno implica múltiples etapas, como la selección de materiales, el diseño de procesos y la tecnología de procesamiento. Este artículo detallará cómo fabricar rodillos industriales de carburo de tungsteno y analizará los pasos clave y los requisitos técnicos.

¿Qué es un rodillo de carburo de tungsteno?

Los rodillos de carburo de tungsteno suelen estar fabricados con carburo cementado (como aleaciones de tungsteno-cobalto, tungsteno-carbono, etc.). El carburo cementado ofrece una excelente resistencia al desgaste, a las altas temperaturas y a la corrosión, lo que le confiere una eficiencia extremadamente alta y una larga vida útil en el procesamiento de metales, especialmente en los campos del laminado de acero y el procesamiento de aluminio.

La aplicación del rodillo de carburo de tungsteno se puede resumir en las siguientes categorías:

● Laminado de acero: el rodillo de carburo de tungsteno se utiliza a menudo en el laminado en caliente, el laminado en frío y la producción de tubos de acero sin costura.

● Procesamiento de aluminio: el rodillo de carburo de tungsteno se utiliza cada vez más en el proceso de laminado en caliente y laminado en frío de aluminio.

Procesamiento con requisitos de alta resistencia al desgaste: el rodillo de carburo de tungsteno es adecuado para algunos procesos con altos requisitos de resistencia al desgaste del rodillo, como requisitos estrictos sobre el desgaste de la superficie del rodillo.

¿Cuáles son las opciones de material para el rodillo de carburo de tungsteno?

La tecnología principal de los rodillos de carburo de tungsteno reside en la selección de sus materiales. Los principales componentes de los materiales de carburo cementado suelen ser aleaciones de tungsteno, carbono, cobalto, níquel y otros elementos. Las diferentes combinaciones de composiciones y los distintos procesos de producción afectan el rendimiento de los rodillos de carburo de tungsteno, su eficiencia de procesamiento y su vida útil. A continuación, analizaremos varios materiales comunes para rodillos de carburo de tungsteno.

● Aleación de tungsteno-cobalto: La aleación de tungsteno-cobalto es uno de los materiales más utilizados en rodillos de carburo de tungsteno. El tungsteno es el componente principal del carburo cementado, con una dureza y resistencia al desgaste extremadamente altas; mientras que el cobalto se utiliza principalmente como aglutinante, con buena tenacidad y resistencia a altas temperaturas. Controlando la proporción de tungsteno y cobalto, se pueden obtener aleaciones con diferente dureza y tenacidad para adaptarse a diferentes condiciones de trabajo.

● Aleación de tungsteno y carbono: la aleación de tungsteno y carbono tiene mayor dureza, pero su tenacidad es ligeramente inferior a la de la aleación de tungsteno y cobalto y se utiliza principalmente en algunas aplicaciones de alta resistencia al desgaste.

● Aleación a base de níquel: en algunos entornos de alta temperatura y alta presión, la aleación a base de níquel tiene una excelente resistencia a la corrosión y al desgaste, y se utiliza en algunos rodillos especiales de carburo de tungsteno.

● Otros materiales de aleación: Con el avance de la tecnología, algunos nuevos materiales de aleación han ingresado gradualmente a la fabricación de rodillos de carburo de tungsteno, como aleaciones a base de molibdeno, aleaciones de cromo, etc.

¿Cuál es el proceso de fabricación de los rodillos de carburo de tungsteno?

La fabricación de rodillos de carburo de tungsteno es un proceso complejo que implica múltiples etapas, desde la selección de las materias primas hasta la inspección de los rodillos terminados. A continuación, se presentan los principales pasos en la fabricación de rodillos de carburo de tungsteno.

1. Preparación del polvo de aleación

La fabricación de rollos de carburo de tungsteno requiere primero la preparación del polvo adecuado, que generalmente se prepara mediante tecnología de pulvimetalurgia. La preparación del polvo de carburo cementado es clave para determinar la calidad del producto final. Los métodos comunes de preparación de polvo incluyen:

Molienda de bolas: Molienda de tungsteno, cobalto, carbono y otras materias primas hasta convertirlas en polvo mediante un molino de bolas. Durante el proceso de molienda de bolas, es necesario controlar la uniformidad de la composición de la aleación y el tamaño de partícula del polvo para garantizar el rendimiento del carburo cementado final.

● Molienda con flujo de aire: el polvo se impacta y se frota con un flujo de aire a alta presión para dispersarlo aún más en el tamaño de partícula requerido.

● Método de reducción química: se utiliza para preparar polvo de tungsteno de alta pureza, polvo de cobalto, etc. para garantizar la pureza de la composición de la aleación.

2. Mezcla y prensado de polvo de aleación.

Tras preparar el polvo de aleación, es necesario mezclar con precisión los polvos de los diferentes componentes según los requisitos de diseño. El polvo mezclado se introduce en la prensa y se prensa mediante alta presión para obtener una pieza en bruto con una forma predeterminada. Durante el proceso de prensado, es necesario controlar con precisión la temperatura y la presión para garantizar una completa combinación del polvo de aleación y evitar la formación de poros y grietas.

3. Proceso de sinterización

La pieza en bruto prensada debe someterse a un proceso de sinterización para alcanzar la densidad y dureza requeridas. Este proceso consiste en difundir y fusionar las partículas de polvo mediante un tratamiento a alta temperatura para formar una estructura densa de carburo cementado. La temperatura de sinterización suele estar entre 1400 °C y 1600 °C, y la atmósfera de sinterización suele ser de hidrógeno o argón para evitar la oxidación.

Durante el proceso de sinterización, la composición y la porosidad de la aleación cambian, por lo que es necesario controlar con precisión parámetros como la temperatura, la atmósfera y el tiempo. La aleación sinterizada presenta una buena densidad y una alta dureza, lo que sienta las bases para el procesamiento posterior.

4. Desbaste y acabado

Aunque el rodillo en blanco de carburo de tungsteno sinterizado tiene la dureza y densidad básicas, la forma y el tamaño aún no han alcanzado los requisitos, por lo que se requiere desbaste y acabado.

Desbaste: Se realiza principalmente mediante torneado, fresado y otros métodos de procesamiento mecánico para eliminar el exceso de material y obtener una pieza con una forma cercana a la final. Durante el desbaste, se debe prestar especial atención a evitar daños en el material causados por altas temperaturas o un manejo inadecuado.

Acabado: Mediante técnicas de mecanizado de precisión, como el rectificado y el lapeado, las dimensiones, el acabado y la dureza superficial del rodillo de carburo de tungsteno cumplen con los estándares finales. Durante el proceso de acabado, la selección del refrigerante y el ajuste de los parámetros de mecanizado son cruciales para la calidad del mecanizado.

5. Tratamiento y refuerzo de superficies

Tras el acabado, la calidad de la superficie del rodillo de carburo de tungsteno suele requerir una mayor optimización, especialmente en condiciones de trabajo con cargas elevadas y alta velocidad. El tratamiento superficial es fundamental para mejorar el rendimiento del rodillo. Los métodos habituales de tratamiento superficial incluyen:

● Tratamiento térmico: mediante procesos adicionales de calentamiento y enfriamiento a alta temperatura, se ajusta la estructura interna del rodillo de carburo de tungsteno para mejorar su dureza y resistencia al desgaste.

● Carburación: Infiltrar carbono en la capa superficial para formar una capa superficial de alta dureza, mejorando así la resistencia al desgaste del rodillo de carburo de tungsteno.

● Tecnología de recubrimiento: Algunos rodillos de carburo de tungsteno de alta gama están recubiertos con una capa de revestimiento de cerámica metálica para mejorar la resistencia a la corrosión y al desgaste.

6. Inspección del producto terminado

Despues de larodillo de carburo de tungstenoUna vez procesado, debe inspeccionarse rigurosamente para garantizar que su tamaño, dureza, calidad superficial, etc., cumplan con los requisitos técnicos. Los elementos de inspección comunes incluyen:

● Medición de dimensiones: utilice instrumentos de precisión para medir el diámetro, la longitud, la rugosidad de la superficie, etc. del rodillo de carburo de tungsteno.

● Prueba de dureza: utilice un probador de microdureza u otros métodos de prueba de dureza para garantizar que el rollo de carburo de tungsteno alcance la dureza diseñada.

● Inspección de la superficie: verifique si hay defectos como grietas y poros en la superficie.

● Prueba de resistencia al desgaste: Pruebe la resistencia al desgaste del rodillo mediante pruebas de resistencia al desgaste en entornos de trabajo simulados.

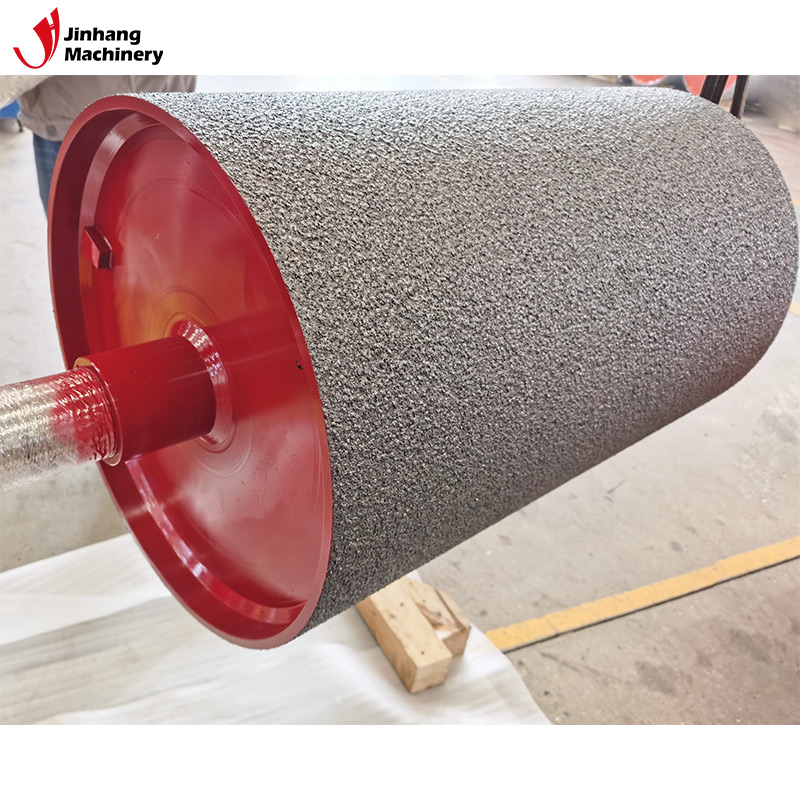

¿Buscas rollos industriales asequibles y de alta calidad?

JH Machinery ofrece rodillos diseñados a medida con recubrimientos de caucho, poliuretano o carburo de tungsteno, ideales para metalurgia, embalaje y pruebas automotrices. Utilizamos maquinaria de vanguardia para garantizar precisión y durabilidad. Nuestra fábrica ofrece cantidades flexibles de pedido, descuentos por compras al por mayor y precios competitivos directamente desde China. Contáctenos para obtener rodillos rentables y un excelente servicio al cliente.