¿Cómo reparar la superficie cromada dañada de los rodillos industriales?

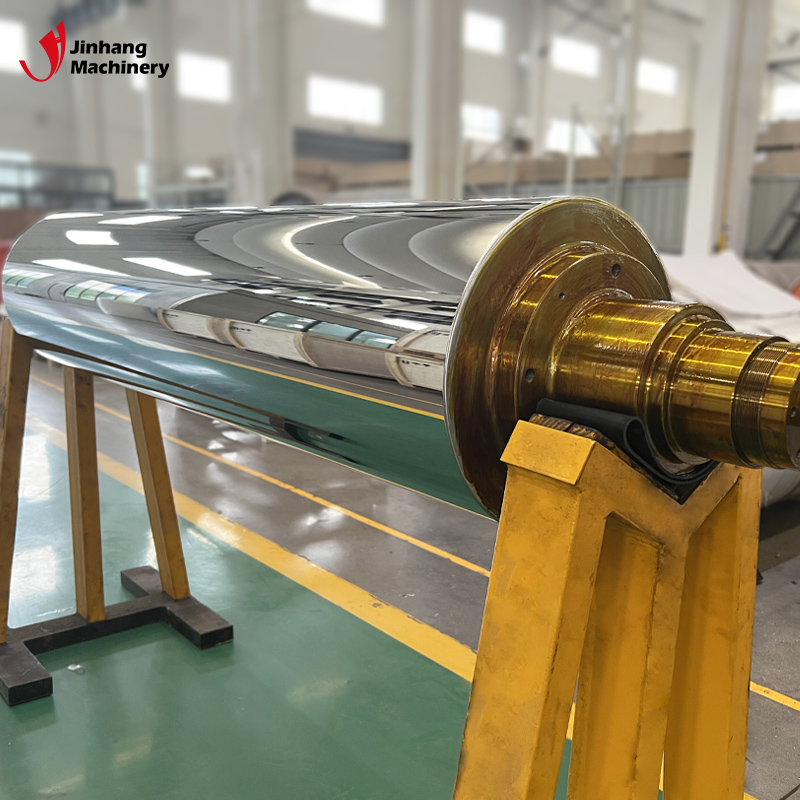

Rodillos industrialesLos rodillos industriales son uno de los equipos esenciales en la industria manufacturera y se utilizan ampliamente en muchas industrias, como la impresión, los textiles, el procesamiento de metales, la fabricación de papel y los plásticos. Su superficie suele estar revestida con una capa de cromo para mejorar la resistencia al desgaste, la resistencia a la corrosión y la dureza. Sin embargo, con un uso intensivo y prolongado, la superficie cromada puede resultar dañada por el desgaste, los arañazos o el descascarillado, lo que no solo afecta la eficiencia de trabajo del equipo, sino que también puede provocar una disminución de la calidad del producto. Reparar la superficie cromada dañada de los rodillos industriales es un trabajo técnicamente exigente y se deben adoptar los métodos y procesos correctos para garantizar que la superficie reparada recupere su nivel de rendimiento original.

¿Cuáles son las causas comunes de daños en la superficie cromada?

Antes de analizar cómo repararlo, primero debemos comprender las causas más comunes de los daños en las superficies cromadas. Esto ayudará a tomar las medidas correspondientes durante el proceso de reparación para evitar que vuelvan a ocurrir problemas similares.

Desgaste mecánico

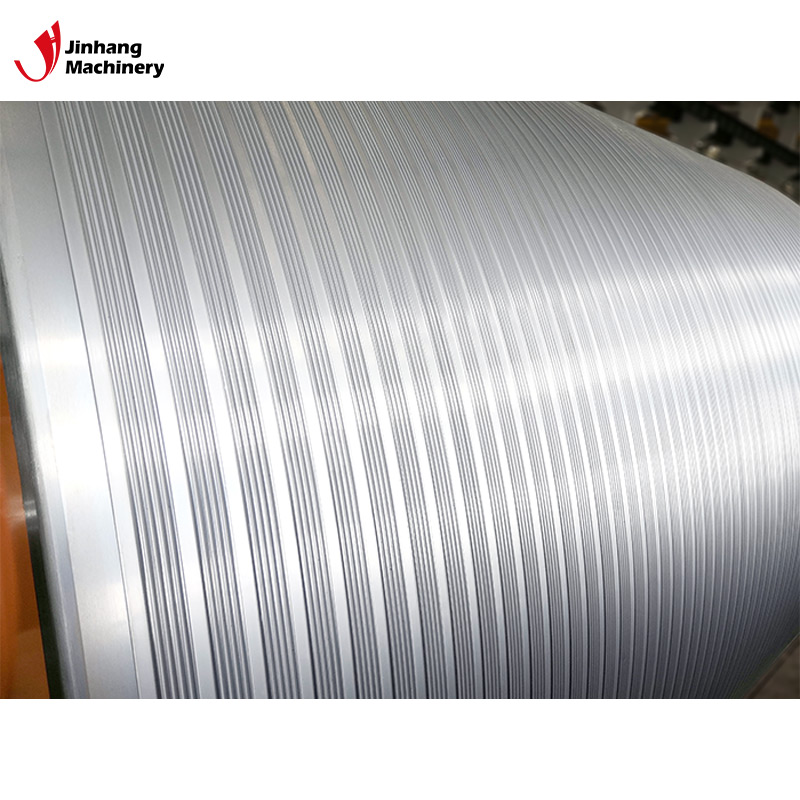

El desgaste mecánico es una de las causas más comunes de daños en las superficies cromadas. Los rodillos industriales deben soportar una enorme presión y fricción durante el proceso de producción. El uso a largo plazo hará que la capa de cromo de la superficie se desgaste gradualmente y, finalmente, exponga el sustrato. El desgaste no solo debilitará el efecto protector de la capa de cromo, sino que también puede causar daños más graves en la superficie.

Arañazos y colisiones

Durante el funcionamiento o el transporte, los rodillos industriales pueden rayarse o chocarse con objetos duros, lo que da lugar a rayas o picaduras evidentes en la superficie cromada. Estas rayas no solo afectan al acabado de la superficie, sino que también pueden convertirse en puntos de concentración de tensión, que se expandirán aún más en el uso posterior y provocarán la caída de la capa de cromo.

Corrosión química

Aunque la capa cromada tiene una gran resistencia a la corrosión, la superficie cromada puede corroerse en determinados entornos especiales, como condiciones de trabajo con un pH alto o gases corrosivos. Esta corrosión suele manifestarse en forma de manchas, grietas o agujeros en la superficie y, en casos graves, puede incluso provocar el desprendimiento de grandes áreas de la capa cromada.

Estrés térmico

Cuando se utilizan rodillos industriales en entornos de alta temperatura, puede producirse tensión térmica entre la capa cromada y el sustrato debido a los diferentes coeficientes de expansión térmica. Si esta tensión supera el rango de tolerancia de la capa de cromo, aparecerán grietas en la superficie, lo que provocará el descascarillado de la capa de cromo.

Adherencia insuficiente de la capa cromada

En ocasiones, la adherencia insuficiente de la capa cromada también es una de las causas de los daños en la superficie. Esto puede estar relacionado con un proceso de galvanoplastia inadecuado, como una limpieza incompleta de la superficie del sustrato y un control inadecuado de los parámetros de galvanoplastia. Cuando la capa de cromo tiene una adherencia insuficiente, la superficie cromada tiende a desprenderse o desprenderse debido a fuerzas externas o cambios ambientales.

¿Cómo reparar la superficie cromada dañada de los rodillos industriales?

Pasos para reparar la superficie cromada de los rodillos industriales:

1. Inspección y evaluación de superficies

2. Limpieza de la superficie y eliminación de la capa dañada.

3. Reparación de superficies y cromado.

4. Pulido y pasivación de superficies

5. Inspección final y control de calidad

Reparar la superficie cromada dañada de los rodillos industriales es un trabajo que requiere una operación de precisión y generalmente incluye los siguientes pasos:

Inspección y evaluación de superficies

Antes de comenzar con los trabajos de reparación, es necesario realizar una inspección y evaluación exhaustivas de los daños superficiales del rodillo industrial. El contenido de la inspección incluye el grado de desgaste, la profundidad de los rayones, el rango de corrosión y la adherencia de la capa de cromo. A través de estas inspecciones, se puede juzgar la gravedad del daño y se puede determinar el plan de reparación.

● Inspección visual: utilice una lupa de alta potencia o un microscopio para inspeccionar visualmente la superficie del rodillo para determinar la distribución de rayones, grietas y áreas de desgaste.

● Medir el espesor: Mida el espesor de la capa cromada con un instrumento de medición de espesor para determinar si el grado de desgaste excede el rango de reparación.

● Prueba de adherencia: utilice una prueba de rayado u otros métodos de prueba para verificar la adherencia de la capa de cromado y evaluar si existe riesgo de que se caiga.

Limpieza de superficies y eliminación de capas dañadas.

Una vez comprobado el alcance del daño, es necesario limpiar la superficie del rodillo industrial y retirar la capa de cromado dañada. Este paso es muy importante, ya que solo eliminando a fondo la capa dañada se puede sentar una buena base para los trabajos de reparación posteriores.

● Limpieza de superficies: utilice limpiadores químicos como desengrasantes y agentes decapantes para limpiar la superficie del rodillo y eliminar el aceite, los óxidos y otras impurezas de la superficie.

● Eliminación de la capa dañada: elimine la capa de cromado dañada mediante pulido mecánico o disolución química. El pulido mecánico se realiza generalmente utilizando papel de lija fino o muelas abrasivas, mientras que la disolución química requiere el uso de líquidos disolventes especiales para eliminar la capa de cromo.

Reparación de superficies y re-cromado

Después de retirar la capa dañada, es necesario reparar la superficie del rodillo y volver a cromarla. Este es el paso principal de todo el proceso de reparación y está directamente relacionado con el efecto posterior a la reparación.

● Reparación del sustrato: si la superficie del sustrato está expuesta y dañada debido a la caída de la capa de cromo, es necesario reparar el sustrato, como rellenar hoyos o grietas con soldadura, materiales de relleno, etc., para garantizar que la superficie del sustrato sea plana y lisa.

● Recromatado: La superficie del rodillo reparado necesita ser recromada. El proceso de recromatado es similar al del cromado inicial, incluyendo el tratamiento de la superficie, la galvanoplastia y el postratamiento. Durante el proceso de galvanoplastia, la densidad de corriente, la temperatura y el tiempo deben ser controlados estrictamente para asegurar que la capa de cromado sea uniforme y esté firmemente adherida.

Pulido y pasivación de superficies

Una vez finalizado el cromado, normalmente es necesario pulir la superficie para mejorar su acabado y resistencia al desgaste. Al mismo tiempo, un tratamiento de pasivación adecuado también puede mejorar la resistencia a la corrosión de la capa de cromo.

● Pulido de superficies: utilice una pulidora para pulir finamente la superficie del rodillo para eliminar pequeños defectos que puedan ocurrir durante el proceso de galvanoplastia para que la superficie logre un efecto espejo.

● Tratamiento de pasivación: El tratamiento de pasivación se puede realizar mediante métodos químicos o electroquímicos para formar una película de óxido densa en la superficie de la capa de cromo, mejorando aún más su resistencia a la corrosión.

Inspección final y control de calidad

Una vez finalizado el trabajo de reparación, la superficie cromada del rodillo industrial debe someterse a una inspección final y un control de calidad. Este paso garantiza que la superficie del rodillo reparado cumpla con los requisitos de uso y pueda ponerse en producción con normalidad.

● Inspección de la superficie: Se realizan nuevamente la inspección visual y la medición del espesor para garantizar que la uniformidad y el espesor de la capa cromada cumplan con los estándares.

● Prueba de adherencia: Pruebe la adherencia de la capa cromada reparada para confirmar que puede soportar la tensión y la fricción en condiciones normales de trabajo.

● Prueba funcional: De acuerdo con el uso real del rodillo industrial, se puede realizar una prueba funcional que simule las condiciones de trabajo para garantizar que la resistencia al desgaste, la resistencia a la corrosión y la dureza de la superficie del rodillo cumplan con el efecto esperado.

¿Cuáles son las precauciones para reparar la superficie cromada?

Al reparar la superficie cromada dañada delrodillo industrialSe deben tener en cuenta los siguientes puntos para garantizar el efecto de reparación y la vida útil del rodillo.

Asegurar la integridad del sustrato

Al reparar la superficie cromada, la integridad del sustrato es crucial. Si el sustrato está muy dañado o tiene defectos ocultos, incluso si se vuelve a revestir el cromado, la adhesión de la capa de cromo puede ser insuficiente, lo que da como resultado resultados de reparación insatisfactorios. Por lo tanto, el sustrato debe inspeccionarse y repararse por completo antes de la reparación.

Controlar los parámetros del proceso de galvanoplastia

El control de los parámetros del proceso de galvanoplastia tiene un impacto directo en la calidad de la capa de cromo reparada. Especialmente en el proceso de recromado, la densidad de corriente, la temperatura, el tiempo y la composición del electrolito deben controlarse estrictamente para garantizar el espesor y la uniformidad de la capa de cromo.

Evite pulir demasiado

Aunque el pulido de la superficie puede mejorar el acabado, un pulido excesivo puede debilitar el espesor de la capa de cromo e incluso hacer que la capa de cromo sea demasiado delgada en algunas zonas. Por lo tanto, durante el proceso de pulido, se deben seleccionar los procesos y herramientas de pulido adecuados según los requisitos específicos para evitar daños secundarios a la capa de cromo.

Elija el tratamiento de pasivación adecuado

El tratamiento de pasivación es un medio importante para mejorar la resistencia a la corrosión de la capa de cromo. Al seleccionar un agente de pasivación, se deben seleccionar la composición química y los parámetros del proceso más adecuados según el entorno de trabajo y los requisitos de uso del rodillo para lograr el mejor efecto de pasivación.

JH Machinery se destaca como un proveedor confiable de rodillos industriales de alta calidad. Fundada en 2001, nuestra empresa se especializa en la fabricación de productos como rodillos para espejos, rodillos revestidos de cerámica y rodillos de caucho. Atendemos a industrias como la automotriz y la producción de baterías de litio, ofreciendo soluciones personalizadas a precios competitivos. Asóciese con JH Machinery para su próxima compra.