¿Por qué son tan caros los rodillos de carburo industriales?

Rodillos de carburoLos rodillos de carburo, como componentes clave en la fabricación industrial, se utilizan ampliamente en el procesamiento de metales, laminado, fundición y otros campos. Su excelente resistencia al desgaste, alta dureza y buena estabilidad térmica hacen que los rodillos de carburo sean una herramienta indispensable e importante en muchos procesos industriales. Sin embargo, el precio de los rodillos de carburo suele ser más alto que el de otros tipos de rodillos. Entonces, ¿por qué son tan caros los rodillos de carburo?

Este artículo analizará desde múltiples aspectos para explorar las razones por las cuales los rodillos de carburo son caros, incluidos los costos de la materia prima, la complejidad del proceso de fabricación, los requisitos técnicos, los campos de aplicación y otros factores.

Coste del material de los rodillos de carburo

Los componentes principales de los rodillos de carburo son metales y compuestos como el tungsteno, el cobalto y el carbono. El tungsteno, como una de las principales materias primas del carburo, tiene una dureza y una resistencia al desgaste extremadamente altas, mientras que el cobalto, como aglutinante, desempeña un papel en el aumento de la tenacidad y la estabilidad térmica de la aleación. Los precios del tungsteno y del cobalto son altos en sí mismos, lo que aumenta en gran medida el costo de producción de los rodillos de carburo.

1. El alto coste del tungsteno

El tungsteno (símbolo químico: W) es un metal raro con un punto de fusión extremadamente alto (aproximadamente 3422 ℃) y dureza. No solo se utiliza en rodillos de carburo cementado, sino que también se utiliza ampliamente en fuentes de luz eléctrica, aeroespacial, electrónica y otros campos. Por lo tanto, la alta demanda de tungsteno y la estrecha cadena de suministro han provocado grandes fluctuaciones de precios. El mineral de tungsteno es difícil de extraer, especialmente los recursos de mineral de tungsteno de alta pureza son más escasos, lo que limita el suministro de tungsteno y hace subir el precio de mercado del tungsteno.

Dado que normalmente se requiere tungsteno de alta pureza en los rodillos de carburo cementado, esto afecta directamente el costo del producto final. A medida que aumenta el precio del tungsteno, también aumenta el costo de fabricación de los rodillos de carburo cementado.

2. Fluctuaciones de precios del cobalto

El cobalto (símbolo químico: Co) es un metal con buena tenacidad y resistencia a altas temperaturas. Se utiliza a menudo como aglutinante en carburo cementado, especialmente en aleaciones de tungsteno y cobalto. El precio del cobalto también se ve afectado por factores como la cadena de suministro global, los recursos minerales y la geopolítica. El principal productor de cobalto es la República Democrática del Congo. La situación geopolítica en la región a menudo conduce a un suministro inestable de cobalto, lo que hace que su precio fluctúe mucho.

El contenido de cobalto en el carburo cementado suele estar entre el 5% y el 30%. Los diferentes requisitos de aplicación pueden requerir diferentes contenidos de cobalto. El precio del cobalto afecta directamente al coste de fabricación de los rodillos de carburo cementado. Especialmente cuando el precio del cobalto aumenta, el coste total de los rodillos de carburo cementado también aumentará.

3. Uso de elementos de aleación raros

Además del tungsteno y el cobalto, en la producción de rodillos de carburo cementado a veces se necesitan otros metales raros o elementos de aleación como el niobio (Nb), el tántalo (Ta) y el molibdeno (Mo). Estos elementos suelen tener precios más altos y una oferta menor, lo que también aumenta el coste de la materia prima de los rodillos de carburo cementado.

Rodillos industriales de carburo cementado: complejidad del proceso de fabricación

El proceso de fabricación de rodillos de carburo cementado es extremadamente complejo e involucra múltiples eslabones, como la pulvimetalurgia, la sinterización y el procesamiento. Estos procesos son exigentes y delicados, y afectan directamente la calidad y el precio del producto final.

1. Proceso de pulvimetalurgia

La fabricación de rodillos de carburo cementado adopta el proceso de pulvimetalurgia, que implica múltiples procesos, como la mezcla precisa, el prensado y la sinterización de polvos metálicos. El proceso de pulvimetalurgia requiere un control estricto del tamaño de las partículas, la pureza y la uniformidad de la mezcla de las materias primas para garantizar que el rendimiento de los rodillos de carburo cementado cumpla con los requisitos.

● Control de calidad del polvo de aleación: En el proceso de producción de rodillos de carburo cementado, los requisitos de calidad de los polvos de aleación, como el polvo de tungsteno y el polvo de cobalto, son extremadamente altos. Deben molerse, tamizarse, mezclarse y pretratarse con equipos de alta precisión para garantizar un tamaño de partícula uniforme y una composición consistente del polvo. Este proceso tiene altos requisitos técnicos y una gran inversión en equipos, lo que resulta en altos costos de fabricación.

● Control preciso del proceso de sinterización: El proceso de sinterización es un eslabón clave en la fabricación de rodillos de carburo cementado. Pequeños cambios en factores como la temperatura, el tiempo y la atmósfera pueden tener un gran impacto en el rendimiento final de la aleación. Para obtener una buena densidad y dureza, el proceso de sinterización debe controlarse con precisión y debe llevarse a cabo a altas temperaturas, lo que aumenta el consumo de energía y los costos de producción.

2. Procesamiento e inspección de alta precisión.

Los requisitos de precisión dimensional y calidad de la superficie de los rodillos de carburo cementado son extremadamente altos y, por lo general, requieren múltiples inspecciones y procesamientos de precisión para cumplir con los estándares. Debido a la alta dureza del carburo cementado y al grave desgaste de las herramientas durante el procesamiento, se requieren máquinas herramienta CNC y equipos de rectificado de alta precisión para procesar rodillos de carburo cementado.

● Inversión en equipos de procesamiento: La fabricación de cementoRodillos de carburoPor lo general, se requieren equipos relativamente costosos, incluidas máquinas herramienta CNC de alta precisión, rectificadoras, tornos, etc. El costo de compra, el costo de mantenimiento y el costo de operación de estos equipos son relativamente altos.

● Inspección de precisión: La inspección de calidad de los rodillos de carburo cementado también es una tarea tediosa y costosa. Para garantizar el rendimiento de los rodillos de carburo cementado en condiciones de trabajo extremas, como cargas elevadas y temperaturas elevadas, se deben realizar una serie de pruebas de propiedades físicas y mecánicas, como pruebas de dureza, pruebas de rugosidad superficial, pruebas de resistencia al desgaste, etc. Estas pruebas generalmente requieren equipos de prueba y técnicos profesionales, lo que aumenta aún más los costos de producción.

Rodillos industriales de carburo cementado: requisitos técnicos e inversión en I+D

El rendimiento de los rodillos de carburo cementado está directamente relacionado con el nivel de I+D y los requisitos técnicos de los materiales. Para garantizar que los rodillos de carburo cementado tengan un rendimiento excelente en condiciones de alta velocidad, alta temperatura y alta presión, los fabricantes deben invertir una gran cantidad de investigación y desarrollo técnico para mejorar continuamente los materiales de aleación y los procesos de fabricación. La inversión en I+D no solo requiere grandes fondos, sino que también implica los salarios de técnicos de alto nivel y la compra de equipos experimentales.

1. Investigación y desarrollo de aleaciones de alto rendimiento

Los rodillos de carburo deben tener un buen rendimiento en términos de resistencia al desgaste, estabilidad térmica, resistencia al impacto, etc., lo que impone altas exigencias en la proporción de la composición de la aleación. Para cumplir con estos requisitos, muchos fabricantes continúan explorando nuevos componentes de aleación, como mejorar la resistencia a altas temperaturas y la resistencia a la corrosión de la aleación agregando elementos como molibdeno y niobio. Este trabajo de investigación y desarrollo requiere una gran cantidad de experimentos y pruebas, y la inversión de fondos y recursos humanos es enorme.

2. Mejora continua del proceso de fabricación.

El proceso de producción de rodillos de carburo también está en constante mejora e innovación. Por ejemplo, para mejorar la eficiencia del proceso de sinterización y la uniformidad del producto, muchos fabricantes han introducido tecnología avanzada de prensado isostático a alta temperatura (HIP) y tecnología de sinterización por plasma. La aplicación de estas nuevas tecnologías ha mejorado el rendimiento de los productos, pero también requiere una mayor inversión en equipos y acumulación de tecnología.

Rodillos de carburo industriales: necesidades especiales en el campo de aplicación

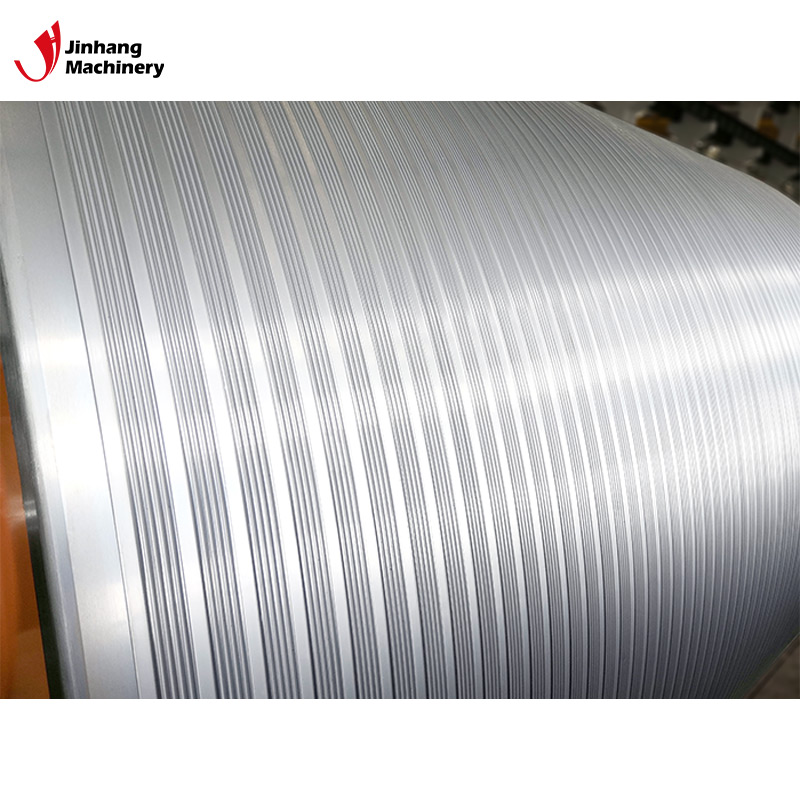

Los rodillos de carburo se utilizan ampliamente en el laminado y procesamiento de metales como acero, aluminio y cobre. Especialmente en algunos procesos de procesamiento de metales de alta gama, deben tener una resistencia al desgaste extremadamente alta y un rendimiento estable. Estos requisitos de aplicación especiales han provocado un aumento adicional en el precio de los rodillos de carburo.

1. Procesamiento de alta velocidad y alta carga

En muchas aplicaciones industriales, los rodillos de carburo deben soportar una gran presión y un funcionamiento a alta velocidad. Por ejemplo, en el laminado de acero, los rodillos de carburo deben soportar una gran fricción y altas temperaturas durante mucho tiempo, y estas condiciones de trabajo imponen requisitos estrictos en cuanto a la resistencia al desgaste y la tenacidad de los rodillos. Para cumplir con estos altos estándares, los fabricantes a menudo necesitan elegir materias primas de mayor calidad y procesos de producción más avanzados, lo que sin duda aumentará el costo de los rodillos de carburo.

2. Procesamiento de alta precisión

En algunos procesos de procesamiento de metales de alta precisión, los requisitos de precisión de los rodillos de carburo son extremadamente altos. Por ejemplo, en procesos como el laminado en frío y el laminado de acabado, la precisión dimensional y la rugosidad de la superficie de los rodillos de carburo son cruciales para la calidad del producto terminado. Para cumplir con estos requisitos, los fabricantes deben invertir una gran cantidad de tecnología e investigación y desarrollo de procesos para garantizar el rendimiento estable de los rodillos de carburo en estos procesos de alta precisión.

En JH Machinery, nos especializamos en la producción de rodillos de alta precisión para diversas aplicaciones. Fundada en 2001, nos hemos ganado una reputación por ofrecer soluciones personalizadas a industrias como la metalurgia y las pruebas automotrices. Nuestra gama de productos incluye rodillos cromados, rodillos anilox de cerámica y rodillos de carburo de tungsteno, fabricados con equipos avanzados. Contáctenos hoy para explorar nuestras opciones de venta al por mayor, precios asequibles y calidad líder en la industria.